¿Sabías que un depósito mal diseñado puede comprometer toda una línea de producción o poner en riesgo la seguridad de tus procesos? En sectores donde no hay margen para el error, como el alimentario, farmacéutico o químico, cada detalle importa. La fabricación de depósitos de acero inoxidable a medida no es simplemente una fase más del proyecto: es una decisión estratégica que afecta directamente a la eficiencia, el cumplimiento normativo y la longevidad de tus instalaciones.

Si estás evaluando opciones, este artículo te guiará por cada fase del proceso para que tomes decisiones informadas y efectivas.

¿Tienes un proyecto que requiere cortes a láser o plasma?

Contacta con nosotros y solicita un presupuesto personalizado.

¿Qué implica fabricar un depósito de acero inoxidable a medida?

Para una empresa de calderería industrial, fabricar un depósito personalizado va mucho más allá de soldar chapas. Es un proceso técnico, regulado y completamente orientado al uso final.

Estudio y diseño técnico personalizado

Cada proyecto inicia con un análisis de las necesidades del cliente: volumen requerido, tipo de sustancia a almacenar, condición de trabajo (temperatura), normativas aplicables y espacio disponible. En base a eso, se diseña un recipiente completamente personalizado, ya sea cilíndrico, cónico, vertical, horizontal, isotermo o con agitadores.

Selección de materiales y normativas aplicables

Los grados de acero inoxidable más comunes son el 304 y 316L, ambos con excelente resistencia a la corrosión. La elección depende del contenido y la normativa (alimentaria, farmacéutica, ATEX, etc.). Se calculan grosores y refuerzos estructurales según la masa almacenada.

Conformado y soldadura especializada

El corte de chapas se realiza con tecnología CNC: Corte láser, plasma o guillotina. Posteriormente se doblan, rolán o estámpan para dar forma al cuerpo y las tapas. La soldadura, generalmente TIG o MIG bajo atmósfera protectora, se ejecuta con maquinaria automática que garantiza cordones uniformes y resistentes. Las uniones se inspeccionan y se pulen si es necesario.

Acabado y pruebas de calidad

Antes de la entrega, el depósito se somete a limpieza química (pasivado), pulido mecánico si es para uso higienizado, y pruebas como la hidrostática, inspección de soldaduras o medición de rugosidad. Solo si supera estos controles se considera apto para entrega.

Tipos de depósitos y aplicaciones industriales

No todos los depósitos son iguales, y eso es precisamente lo que los hace tan versátiles. La capacidad de adaptar el diseño a cada necesidad industrial permite que los depósitos de acero inoxidable se conviertan en soluciones específicas para cada sector. Ya sea por su forma, volumen o aplicación, entender las distintas configuraciones disponibles es clave para elegir el modelo adecuado y maximizar el rendimiento operativo.

Depósitos en Inox según forma y capacidad

Los recipientes de acero inoxidable pueden ser cilíndricos, prismáticos, verticales u horizontales, con fondos planos o cónicos. Las capacidades varían desde pocos litros hasta decenas y miles. Se adaptan al contenido mediante accesorios como bocas de hombre, válvulas, agitadores, serpentines o chaquetas térmicas.

Depósitos en acero inoxidable por sector industrial

- Alimentario: vino, cerveza, aceites, lácteos.

- Químico: productos corrosivos, disolventes.

- Farmacéutico: soluciones estériles, reactivos.

- Producción y manufactura: agua desmineralizada, tintas, pinturas.

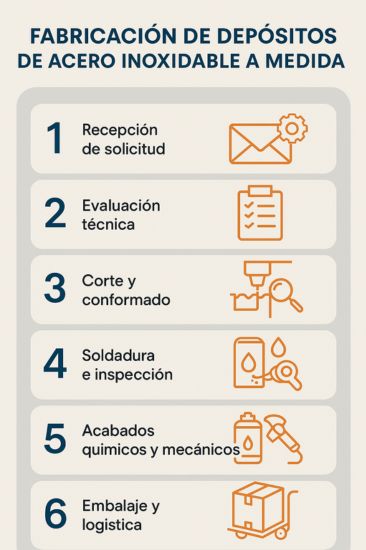

Proceso completo: del diseño a la entrega

Cada fase del proceso de fabricación de un depósito de acero inoxidable a medida debe ejecutarse con absoluta precisión. Aunque el cliente proporciona el diseño técnico, el fabricante es responsable de transformar ese plano en una realidad funcional, cumpliendo con los más altos estándares de calidad industrial. A continuación, desglosamos las etapas críticas que convierten una hoja técnica en un equipo industrial fiable y duradero.

- Recepción de la solicitud y documentación técnica.

- Evaluación técnica del proyecto según normativa y viabilidad.

- Corte y conformado de chapas.

- Soldadura e inspección.

- Acabados químicos y mecánicos.

- Pruebas de calidad.

- Embalaje y logística.

Este flujo de trabajo garantiza que cada depósito entregado cumple con las exigencias funcionales y normativas del cliente.

Ventajas de elegir fabricantes de depósitos de acero inoxidable en España

Contar con un fabricante cercano como SAPEMI, con sede en Valencia y capacidad de operar en toda España, aporta una ventaja competitiva clara. Gracias a su amplia experiencia en múltiples sectores industriales y su profundo conocimiento del acero inoxidable, SAPEMI se posiciona como un socio técnico de confianza. Elegir una empresa local no solo mejora la comunicación y los tiempos de respuesta, sino que garantiza una colaboración directa en cada etapa del proyecto.

- Proximidad y asistencia técnica personalizada.

- Conocimiento de normativas nacionales y europeas.

- Rapidez de entrega y adaptación a imprevistos.

- Colaboración en el diseño desde la fase inicial.

Garantía de calidad, experiencia y confianza

Un buen fabricante de recipientes de inox debe demostrar:

Trazabilidad completa de materiales.

Certificaciones de soldadura y calidad.

Años de experiencia en sectores regulados.

Capacidad de adaptación a proyectos exigentes.

¿Buscas una empresa especializada en corte láser o plasma?

En SAPEMI manejamos ambos servicios combinamos tecnología de última generación

con una atención personalizada para cada cliente.

Preguntas frecuentes sobre fabricación de depósitos de acero inoxidable

¿Qué ventajas ofrece un depósito de acero inoxidable frente a otros materiales de almacenamiento?

Los depósitos de acero inoxidable ofrecen una excelente resistencia a la corrosión, una gran durabilidad, facilidad de limpieza y compatibilidad con normativas higiénico-sanitarias, lo que los hace ideales para sectores como el alimentario, farmacéutico o químico.

¿Cuál es la diferencia entre el acero inoxidable 304 y el 316L en la fabricación de depósitos?

El acero inoxidable 304 es adecuado para aplicaciones estándar, mientras que el 316L incorpora molibdeno, lo que le proporciona una mayor resistencia a ambientes corrosivos, siendo más utilizado en sectores como el farmacéutico o químico.

¿Qué pruebas se realizan para garantizar la calidad de un depósito de acero inoxidable?

Entre las pruebas más comunes están la inspección de soldaduras, pruebas hidrostáticas, medición de rugosidad superficial y tratamientos de pasivado, todo con el fin de asegurar la estanqueidad, la limpieza y la resistencia del depósito.

¿Qué tipo de soldadura se emplea en la fabricación de depósitos inoxidables y por qué?

La soldadura más habitual es la TIG, por su precisión y calidad en uniones críticas. También se utiliza MIG en algunas secciones. Ambas técnicas permiten cordones limpios, homogéneos y duraderos, fundamentales para aplicaciones industriales exigentes.

¿Qué información debe proporcionarse para solicitar un presupuesto técnico para un depósito a medida?

Es necesario indicar el tipo de producto a contener, volumen, condiciones de trabajo (presión, temperatura), normativas aplicables y, si es posible, planos o bocetos. Esto permite al fabricante dimensionar correctamente el diseño y los materiales.

¿Por qué SAPEMI es una empresa recomendada para fabricar depósitos de acero inoxidable a medida?

SAPEMI es una empresa recomendada por su experiencia en proyectos industriales a medida, cumplimiento normativo, uso de tecnologías avanzadas de corte y soldadura, y su enfoque en ofrecer soluciones personalizadas con garantía de calidad y entrega eficiente.